レーザーレンジ(測域)センサを用いてロケーションマップ(基準地図)を作成。

作成された地図と同じセンサでセンシングされた自己位置情報を照らし合わせ車輌の位置を常時認識・監視。

0.25°を25msという精細且つ高速なスキャニングによって正確な位置情報を取得。

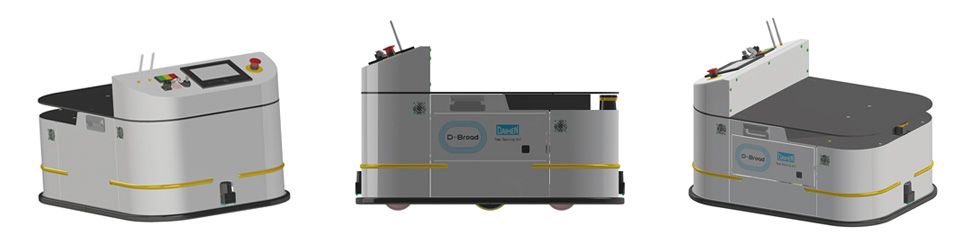

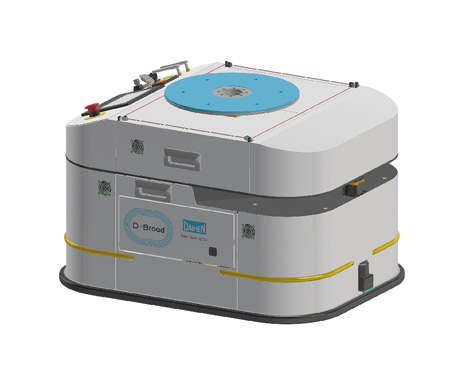

積載荷重200㎏(搭載機器除く)の小型・低床タイプをラインナップしております。

PLCによる走行・操舵・停止制御を採用し抜群の自己位置保持精度・停止精度を誇っています。 ※±10mm、社内実験実力値

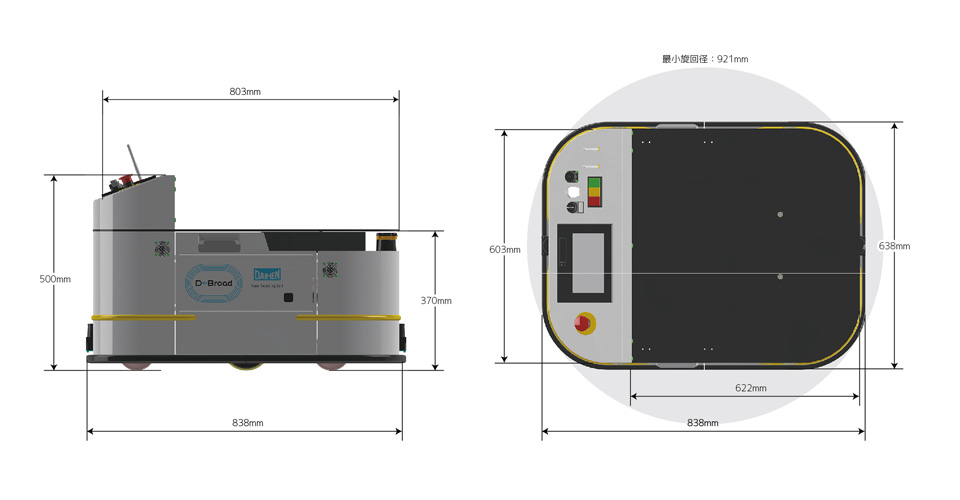

カスタマイズでローラーコンベやリフターなどの搭載に最適、大量生産現場における複数台の導入に最適です。最小通過幅700mm、また旋回径が921mmと小さく、狭い空間や入り組んだルートでも問題無く走行が出来ます。

集荷先・配送先で荷を受け渡す際に受け渡す設備への進入なども、抜群の自己位置認識精度(停止精度)と相まって可能としています。

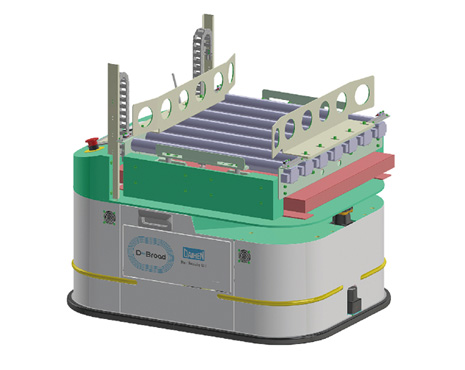

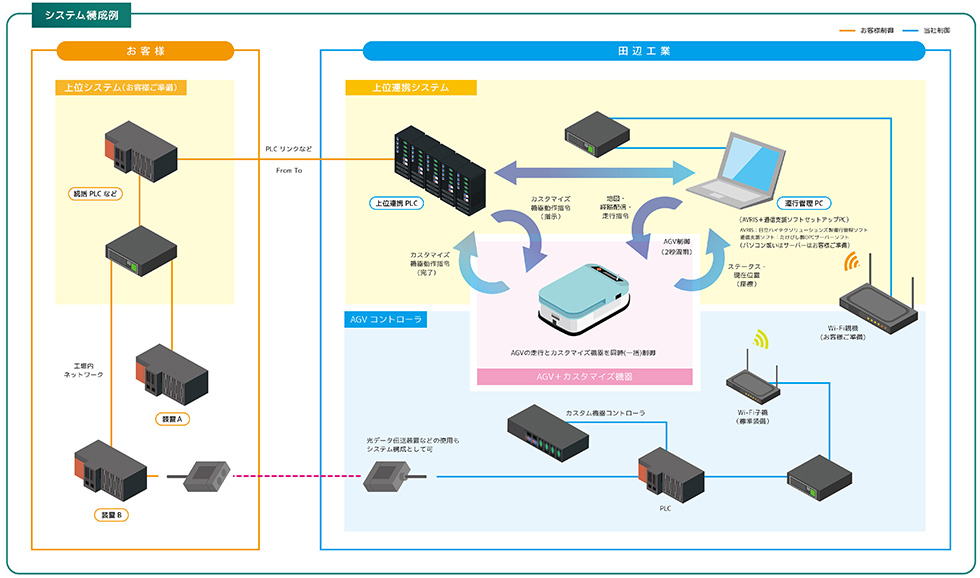

カスタマイズされた機器やロボットは1台のPLCで走行制御と機器(ロボット)制御を実現しています。

走行と動作を繰り返し行う製造現場においては、スピードや正確性は勿論の事、万全な安全対策にもPLC制御によって制御する事で抜群の機器間の親和性を併せ持ち、安心してお使い頂けます。

【納入実績・お客さまの声はこちらから!】

【その1】 【その2】 【その3】

【すべての製品・サービスはこちら!】

| 適用範囲 | 無人搬送車本体 | ||

| 搬送対象 | 搬送物重量が200kg以下 | ||

| 搬送物の大きさが搬送車本体を超えない事 | 車体本体を超える場合は協議(オプション) | ||

| 走行 | 走行機能 | 前進・後退・カーブ・スピンターン | カーブ最小推奨半径は800mm |

| 走行速度 | 30m/min | 速度は5段階で切替可(10,20,30,40,50m/min) | |

| 停止精度 | ±15mm ※10m/minの減速走行での繰り返し停止精度 | 周囲環境に依存 | |

| 最小通過幅 | 700mm | ||

| 走行時間 | 連続走行時間 8H / 充電時間 2H | 稼働・運用状況により変化 | |

| 走行制御方式 | 駆動方式 | 2輪独立制御 サーボモータ | |

| モータ定格 | 165W 2軸 | ||

| 制動装置 | 運転中は電気式制動、停止時は電磁ブレーキによる保持 | ||

| 制御方式 | ACサーボモータ駆動 | ||

| ステアリング方式 | 二輪速度差方式 | ||

| 車体重量 | 180kg | ||

| 車体寸法 | W:638mm L:838mm H:500mm(荷台高さ:370mm) | ||

| 移載方式 | 天板上に人手により荷物を積載する或いは専用装置を設置 | ||

| 誘導方式 | ガイドレス誘導方式 | ||

| 充電方式 | 交換式或いは非接触充電式 | ||

| 運転方式 | 運行管理システムにより経路を選択しWi-Fi通信を用いて指示 ※複数台制御、上位システム連携は別途ご相談ください。 |

||

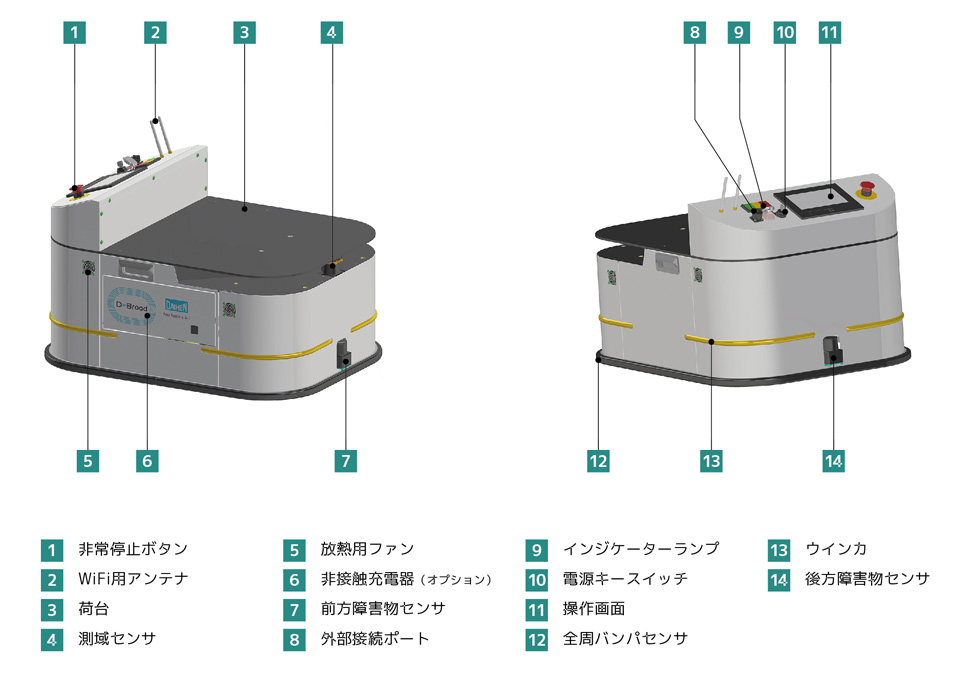

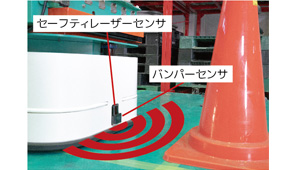

| 安全装置 | ・非常停止ボタン(1箇所) 操作部に配置してある非常停止ボタンを押すことで停止 ・障害物センサ(前・後) 進行方向の障害物を検知し減速、さらに接近すると停止 ・バンパーセンサ 下部のバンパーセンサに接触することで停止 ・警報装置 走行中は警報装置より警告音を発して走行 LED表示灯(操作部に1箇所) 走行中 ・ エラー発生中 ・停止等の状態表示 |

||

| 通信方式 | 無線 | Wi-Fi 2.4GHz或は5GHz 規格:IEEE802.11 | |

| バッテリ | 種類 | リチウムイオン電池 | |

| 容量 | 容量:45Ah 公称電圧27.6V | ||

| 数量 | 1ケ | 増設は不可 | |

| 車体仕様 | 駆動輪 | φ130タイヤ ポリウレタン | |

| 補助輪 | φ100タイヤ ポリウレタン | ||

| 準拠規格 | JIS:D6801, 6802, 6803, 6804, 6805 準拠予定 |

| 床面 | うねり:10mm/m |

| 路面勾配:2度 | |

| 段差:5mm | |

| 溝幅:10mm | |

| 床面仕上げ:塗装 | |

| 環 境 | 使用場所:屋内の一般環境 |

| 周囲温度:0°C~40°C | |

| 湿度:20%~80% 結露無き事 | |

| 雰囲気:水分、塵埃、腐食性のガスが無いこと |

プラスチックコンテナなどの搬送・受渡に最適です。

受渡設備との連携も正確な走行・停止制御によって実現します。

大量搬送にも複数台制御が可能な運行管理システムを採用する事でユーザー生産管理システムとも連携し効率的な生産に貢献します。

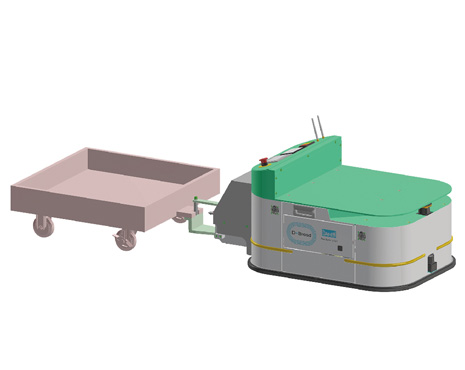

専用パレットや専用テーブルなどの搬送・受渡に最適です。

受渡 設備との連携も正確な走行・停止制御によって実現します。

大量搬送にも複数台制御が可能な運行管理システムを採用する事でユーザー生産管理システムとも連携し効率的な生 産に貢献します。

昇降高さ:昇降ストローク 60mm

昇降耐荷重:約 150 kg

旋回機構:ロータリーアクチュエータ

採用事例:専用パレットを積載しユーザー設備内 (LD/ULD) へ直接進入し受け渡すなどの場合に最適です。

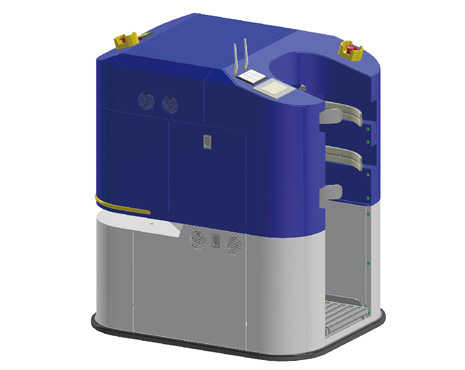

汎用ボンベを搭載し配送指示されたユーザー装置へ走行しボンベを全自動積載、ユーザー装置への供給を全自動で行うカスタムメイドの専用車輌もご用意しております。

台車の自動脱着牽引タイプもご用意しております。

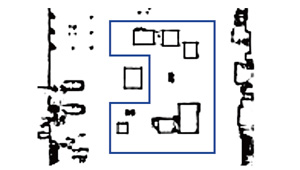

レーザーレンジ(測域)センサを用いてロケーションマップ(基準地図)を作成。

作成された地図と同じセンサでセンシングされた自己位置情報を照らし合わせ車輌の位置を常時認識・監視。

0.25°を25msという精細且つ高速なスキャニングによって正確な位置情報を取得。

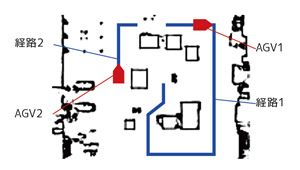

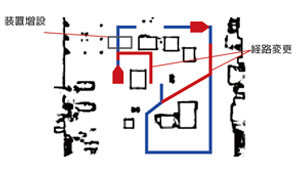

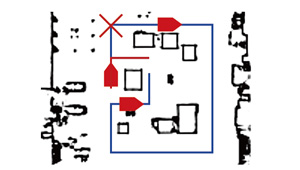

専用の運行管理システム(ソフトウェア)を用いてパソコン上で楽々経路設定。

複数経路を事前に設定し、複数のAGVを自由自在に運行管理、監視制御する。

スキャニングによって取得された基準地図は全体的な書き換えや部分書き換えも可能。 ※部分書き換え機能はオプション

実際のロケーション変更(工場内の大幅レイアウト変更)にも柔軟に対応。

ガイドレスならではの、軌道(磁気テープ)の張り替え作業などは一切不要。

車輌前後のセーフティーレーザセンサで障害物を検出すると減速或いは自動的に一時停止。

全周にバンパーセンサを採用する事で万が一の衝突などにも考慮した万全の安全対策。

またロボット搭載など更に安全が求められる場合でも柔軟に対応。※オプション

バッテリーの残量を監視しAGV充電ステーションへ自動で走行させる設定なども上位システムとの連携で可能。

24時間稼働にも対応。バッテリー交換の手間や重労働から解放。

カスタマイズ対応事例で紹介した様々なカスタマイズに柔軟な対応。

機構設計から製造、制御、安全の観点にも徹底的に拘り理想の1台を提供。

現地調査から運用、引き渡しまで当社が担当。

路面の状態や工場内の雰囲気を確認し AGV が走行可能か判断する。

Wi-Fiの電波強度や干渉状態を確認・調査しAGVが走行可能か判断する。

Wi-Fi環境が無い場合は適切な機器選定や無線機器の必要台数などを提案。

リモコン操作によってAGVが実際に走行する対象エリアを走らせ基準地図を取得。

基準地図は複数取得する事が可能で、基準地図を切り替えながら走行する事で大規模工場にも対応。

※:1枚の地図サイズは最大で、500mx500m

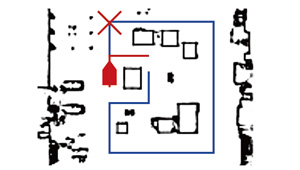

取得した基準地図上に幾重にも経路を作成する。出発地点と到着地点を複数登録する事で様々な走行経路を選択できる。

AGVと周辺環境との干渉等を事前に運行管理システム上で確認する事が出来る。

シミュレーション上で予め効率よく安全な経路を定める事により、立上げ時のリードタイムを短縮する。

作成された基準地図と経路をAGVに配信。AGVはその指示に従い安全且つ効率的に走行する。

走行中のAGVは随時自身の走行状態を運行管理システムへ報告。走行状態から得られた情報によりAGVの状態監視を行う。AGVの様々な機器情報を随時収集・監視する事でトラブルも即座に発見し、生産の停止時間を最小限に抑え稼働効率を維持する。

当社が提供する運行管理システムでは、複数台のAGV走行を随時監視。工場内でAGVの走行が重なる交差点などでは優先車輌を制御、また電圧低下によるバッテリーの残容量監視を行うなど、効率よく安全にAGVの走行を見守ります。

なお、お客さまの生産管理システムや生産設備PLCとの連携についても、ご提案が可能です。

製品に関するお問い合わせ

製品に関するお問い合わせは担当者が直接ご対応いたします。

メールまたはお電話にてお問い合わせください。